در این قسمت از سری آموزش های نمایندگی زیمنس با نحوه عملکرد تعدادی از توابع آنالوگ کاربردی آشنا خواهید شد. که این توابع آنالوگ در بسیاری از مواقع یک جزء کلیدی در برنامه نویسی PLC های زیمنس می باشند.

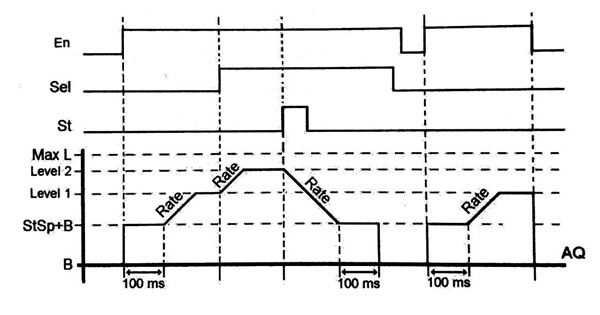

این تابع دارای سه ورودی دیجیتال و یک خروجی آنالوگ می باشد. دیاگرام زمانی این تابع به صورت زیر است:

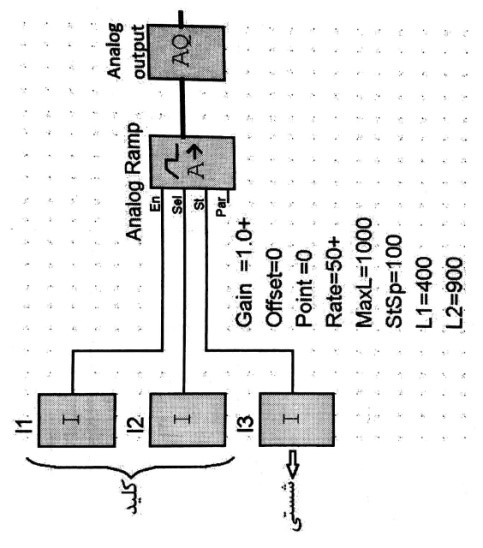

برای روشن شدن نحوه کار این تابع ابتدا کادر محاوره این تابع را به صورت زیر تنظیم می کنیم:

و مدار را به صورت زیر طراحی می کنیم:

با فعال کردن پایه En (زدن کلید I1) خروجی آنالوگ به مدت 100ms در مقدار تعریف شده Stop/Start Offset می ماند و با توجه به سرعت تغییرات تعریف شده (speed of change) تغییر می کند تا به سطح یک برسد (Level 1) و در آن سطح می ماند. در صورت زدن کلید I2 خروجی آنالوگ با توجه به سرعت تغییرات اعمال شده به سطح دو (Level 2) میرسد و در آن باقی می ماند. همچنین در هر یک از سطوح یک و دو که قرار گرفته باشیم در صورت اعمال پوشباتن I3 خروجی آنالوگ با توجه به سرعت تغییرات تعریف شده رو به کاهش رفته و به مدت 100ms در مقدار تعریف شده Stop/Start Offset می ماند و سپس صفر می شود. همچنین در هر شرایطی با قطع کلید I1 خروجی سریعاً صفر میگردد.

پیش از آن که به معرفی و بررسی عملکرد تابع PI controller در LOGO! بپردازیم لازم است مروری بر مفاهیم کنترل داشته باشیم.

کنترل فرآیندها امری است که در صنعت روز به روز بیشتر مورد توجه واقع می شود و بر اهمیت آن افزوده می گردد. هر گاه پروسه های صنعتی به تنهایی و بدون استفاده از کنترل کننده در حلقه کنترل قرار گیرند معمولاً پاسخ های مطلوبی را به لحاظ ویژگی های گذرا یا ماندگار نخواهند داشت. در واقع به منظور تهیه محصول مرغوب تر در صنعت باید درجه حرارت، مقدار جریان سیال، سطح مایع و سایر شرایط سیستم به دقت کنترل شده و در حد معینی که در نتیجه مطالعات طولانی حاصل شده است، نگاهداری شوند. به عبارت دیگر تمامی فرآیند های فیزکی یا شیمیایی موجود در صنعت در معرض اغتشاشات و عوامل بهم زننده ای هستند که باعث تغییر در شرایط عملیاتی همچون دما، فشار، سطح مایع یا دبی می شود. برای این که تاثیر مخرب این مزاحمت ها را از بین ببریم، واحدهای صنعتی به دستگاه ها و سیستم های کنترل اتوماتیک مجهز می شوند. در این سیستم ها متغیر های مختلف اندازه گیری می شوند و در صورتی که از حد مطلوب انحراف پیدا کرده باشد به طور خودکار دستور یک سلسله عملیات تصحیح کننده به قسمت های مختلف واحد صنعتی داده می شود که منجر به از بین رفتن انحراف می گردد. انتخاب و برنامه ریزی یک کنترلر مناسب از مهمترین مراحل یک پروسه صنعتی است.

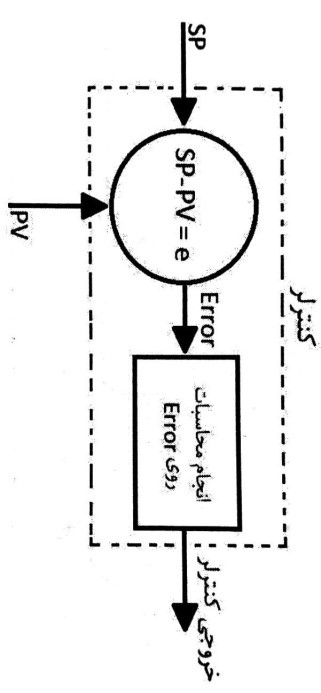

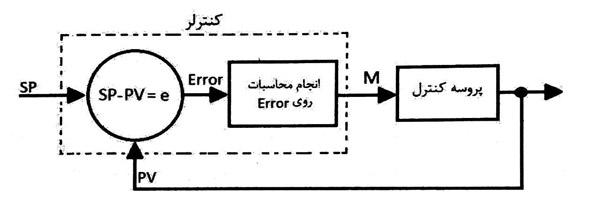

عملکرد یک کنترلر به این صورت است که ابتدا سیگنال خروجی (PV) وارد کنترلر می شود و با مقدار مطلوب (SP) مقایسه می گردد سپس روی نتیجه مقایسه که همان سیگنال خطا (Error) می باشد در کنترلر عملیات خاصی انجام می شود و حاصل این عملیات به عنوان سیگنال خروجی کنترلر به بلوک بعدی داده می شود.

برای مثال برای کنترل دمای یک اتاق، یک سنسور، دمای اتاق را اندازه گیری می کند و به کنترلر می دهد؛ به فرض اگر دمای مطلوب (SP) برای اتاق 20 درجه و دمای واقعی (PV) برابر 25 درجه باشد مقدار خطا به صورت زیر محاسبه می شود.

20 - 25 = -5

مقدار خطا که آن را با e نمایش می دهند برابر با -5 است. کنترلر روی e محاسباتی انجام می دهد و نتیجه را به واحد بعدی می دهد. مثلاً کنترلر با انجام محاسباتی روی e = -5 مقداری را به عنوان خروجی به پروسه کنترل می دهد تا دمای اتاق به مقدار مطلوب کاهش پیدا کند. خروجی کنترلر که با حرف M نمایش داده می شود، می تواند مثلاً با کم کردن جریان برق در هیتر، باعث شود دمای اتاق تا مقدار SP کاهش پیدا کند.

مقایسه بین مقادیر PV و PS در همه کنترلرها انجام می گیرد، در واقع این چگونگی محاسبات روی e است که نوع کنترلر را مشخص می کند کنترلرها می توانند به صورت PD , PL , P یا PID تنظیم شوند؛ هر کدام از این کنترلرها دارای عملکرد متفاوت روی پاسخ فرآیند تحت کنترل می باشند که با تعیین مقادیر بهینه پارامترهای کنترلر می توان فرآیند را به بهترین وضعیت کنترل نمود.